MRP (برنامهریزی نیازمندی به مواد) و MRP II (برنامهریزی منابع تولید) از مهمترین رشتههای مهندسیصنایع است.برنامهریزی نیازمندی به مواد MRP و MRP II هر دو از استراتژیهای مهم یکپارچگی اطلاعات در فرآیندهای کسبوکار هستند، که از ادغام تکنیکهای مختلف مهندسی صنایع ایجاد شده است.

برنامهریزی تولید به معنی تخصیص منابع محدود سازمان برای تولید محصول موردنظر به تعداد موردنظر و با کمترین هزینه است.

درگذشته سیستمهای اطلاعاتی غیریکپارچه و دستی خطاهای اطلاعاتی بسیاری ایجاد میکرد. مثل وارد کردن داده های اضافی، گم شدن اطلاعات و خطاهای محاسباتی که به نتایج و گزارشات منحرفکننده و اشتباه منجر میشد.

علاوهبراین، به دلیل اینکه در سیستمهای غیریکپارچه، دادههای مشابه برای عملکردهای متفاوت در پایگاههای دادهی جداگانهای ذخیره و گروهبندی میشد عملاً دادهها غیرقابل اعتماد میشدند.

معرفی MRP

مخفف (Manufacturing Resource Planing) بیشتر به مواداولیه تولید مربوط میشود. جزو نخستین سیستمهای کاربردی یکپارچه مدیریت اطلاعات است که از طریق تجمیع دادهها و آنالیز آنها مقدار و زمان رسید مواداولیه به کارخانه را برنامهریزی میکند.

MRP با دریافت پیشبینی و میزان تقاضای فروش و با توجه به امکانات مانند ماشینآلات و نیرویانسانی مقدار مواداولیه تولید محصول را محاسبه و دراختیار مدیران خط تولید قرار میدهد. استفاده از این سیستم یکپارچه اثربخشی و بهرهوری تولید را به طرز قابل توجهی افزایش می دهد.

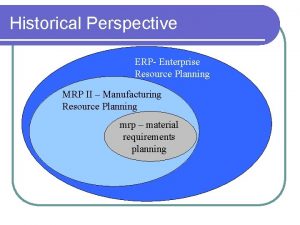

بعدها با پیچیدهتر شدن تحلیل دادهها و نیاز به اطلاعات و تحلیل بیشتر سیستمهای کاملتری در زمینه فرآیند تولید دراختیار سازمانها قرار گرفتند. که MRP جزئی از سیستم های ERP و MRP II قرار گرفت.

به منظور برنامهریزی مقدار و زمان تهیه مواداولیه موردنیاز تولید میباید اطلاعات پیشبینی فروشهای بعدی را دراختیار داشت. همچنین میزان ظرفیت تولید، موجودی مواداولیه، اطلاعات موجودی انبار توسط دیگر دپارتمانهای سازمان در اختیار سیستم MRP قرار بگیرد.

حلقه بسته برنامهریزی نیازمندی به مواد MRP

مدل کنترل شده سیستم برنامه ریزی نیازمندی به مواد یا MRP است که برنامههای تامین و خرید مواداولیه را با توجه و هماهنگی با برنامه های اصلی تولید (MPS) انجام میدهد. بهاینصورت که با توجه به بازخوردهای اطلاعاتی که سیستم از تولید واقعی و مواد اولیه موجود ارائه میدهد،مانع انحرافات تولید میشود.

از طریق کنترل و تعریف اقدامات اصلاحی مثل یک حلقه بسته با بازنگری و طراحی مجدد برنامهها و تنظیم اهداف به تحقق حقیقی برنامههای کلان تولید کمک میکند.

تمرکز سیستمهای برنامهریزی نیازمندی به مواد یا MRP فقط بر روی مواداولیه، موجودی و فرایند تولید بود.با تولید سیستمهای یکپارچه MRP II و ERP که نسل بعدی MRP هستند و پیشرفته ترند، جنبههای وسیعتری مثل منابع مالی و نیروی انسانی نیز به این مجموعه نرمافزاری اضافه شدند.

معرفی MRP II

MRP II یا (Manufacturing Resource Planning) سیستمهای یکپارچه اطلاعاتی هستند. که با هدف تمرکز و پردازش اطلاعات برای تصمیمگیری درباره طراحی و مهندسی، مدیریت موجودی، زمانبندی، کنترل هزینههای تولید طراحی و اجرا شدهاند. با توسعه سیستم MRP و افزودن امکان مدیریت مالی و نیروی انسانی در شرکتهای تولیدی رشد و توسعه پیدا کردند.

MRP II یک سیستم مدولار است که شامل فرآیندهای یکپارچه تولید، مواداولیه، منابع مالی و انسانی است. این سیستم هم می تواند به عنوان سیستمی جداگانه مورداستفاده قرار گیرد و هم ماژولی از سیستمهای یکپارچه برنامهریزی منابع سازمانERP باشند.

سیستمهای MRP II میتوانند با استفاده از دادهها و اطلاعات، زمانبندی دقیق و درستی از برنامه نیازمندی مواد، تامین و تبدیل آنها به موجودی به همراه میزان دسترسی به نیرویکار و ماشینآلات در دسترس کاربران قرار دهد. هدف این سیستم در داخل خط تولید هماهنگ کردن دادهها با کل فرآیندهای تولید محصول میباشد.

مزایای استفاده از سیستمهای MRP II

مدیریت و کنترل موجودیها

برنامه زمانبندی بهینه

تعامل بهینه با تامینکنندگان و مشتریان

کنترل طراحی و کیفیت محصول برای تیم طراحی و مهندسی

کاهش سرمایه در گردش برای موجودی مربوط به واحد مالی

بهبود جریان وجه نقد از طریق تحویل سریعتر محصول

ایجاد سوابق موجودی دقیق

مدولهای اصلی در سیستم برنامهریزی نیازمندی به مواد MRP II عبارتند از:

MPS یا زمانبندی تولید اصلی

BOM یا صورت مواداولیه

دادههای فنی یا آیتم مسترها

داده های منابع تولید

موجودیها و سفارشها

مدیریت خرید مواداولیه

MRP یا نیازمندیهای مواد

SFC یا کنترل طبقه کارخانه

CRP یا برنامهریزی نیازمندیهای ظرفیت

هزینهگذاری استاندارد و واقعی FIFO و هزینهگذاری میانگین وزندار

و گزارش هزینهها

مکانیزم عمل سیستمهای برنامهریزی نیازمندی به مواد MRP IIو MRP

کار سیستمMRP II با برنامهریزی نیازمندیهای مواداولیه یا MRP شروع میشود. بهاینصورت که MRP دادههای پیشبینی فروش و یا تقاضای فروش واقعی در قالب سفارش مشتریان را از واحد فروش و بازاریابی دریافت میکند. با توجه به این دادهها میزان تقاضای مواد خام مشخص و درخواست خرید صادر می شود.

MRP II یک زمانبندی با تمام جزئیات بر طبق رسید مواد و ظرفیت نیروی انسانی و ماشینآلات ارائه میدهد. خروجی MRP II یک برنامه خاص نهایی تولید محصول در خط تولید با توجه به نیروی کار و دستگاهها است که هماهنگ با زمانبندی اصلی تولید می باشد.

همچنین سیستم میتواند دادههای هزینه و زمان تولید محصول از جمله مواد، نیروی انسانی و ماشینآلات و درنهایت تعداد کل کالای تولیدی را به واحد حسابداری و مالی ارسال کند. چنانچه سازمان شما یک سیستم ERP داشته باشد می تواند دپارتمان تولید را با بقیه قسمتهای سازمان یکپارچه و هماهنگ سازد.

کلام آخر

استراتژی سیستمهای تولیدی با هدف افزایش سرعت و دقت تصمیمگیری برای مدیران خط تولید طراحی شده است. کارایی و اثربخشی خط تولید را از طریق یکپارچهسازی و متمرکزکردن اطلاعات به طرز چشمگیری افزایش میدهد. موفق باشید.

در پایان از شما دعوت می کنیم سایر مقالات شرکت «پگاهسیستم» را مطالعه بفرمایید.